便携式电子设备,锂电池作为主流供电方案,其充电管理芯片的安全性和可靠性变得尤为重要。许多工程师和产品设计师正面临一个共同难题:使用普通4054充电管理芯片时,若用户误用快充充电器导致输入电压过高,极易造成产品损坏。本文将深入分析这一问题的根源,并详细介绍华芯邦HT4054H这款带有过压保护(OVP)功能的高性能充电管理芯片如何成为完美的解决方案。HT4054H不仅具备高达30V的输入耐压能力,还能在输入电压超过6V时自动切断电路保护后端设备,且与普通4054芯片引脚兼容,无需更改外围电路即可直接替换,为产品升级提供了一条零成本的高效路径。

普通4054芯片面临的快充时代挑战

随着快充技术的普及,市场上出现了各种输出电压规格的充电器,从传统的5V到9V、12V甚至更高。这种变化给采用普通4054充电管理芯片的产品带来了前所未有的挑战。普通4054芯片通常设计最大耐压仅为6-7V,当用户使用快充充电器时,输入电压可能远超芯片承受范围,导致芯片烧毁甚至引发安全事故。

实际案例显示,在TWS耳机充电仓、便携式医疗设备和小型物联网终端等应用中,因误用快充导致的返修率显著上升。一位雾化器生产商反馈,其产品返修中约30%是由于充电管理芯片损坏,而进一步分析发现这些损坏几乎都与使用快充充电器有关。类似情况也出现在智能手表、蓝牙耳机等消费电子产品中,不仅增加了售后成本,更影响了品牌声誉。

从技术层面分析,普通4054芯片在高压输入时主要面临三重风险:一是内部MOSFET击穿导致永久性损坏;二是过热引发热失控,可能造成电池膨胀甚至起火;三是保护功能缺失使得高压直接传递到电池端,损害电池寿命和安全性。这些风险在追求轻薄短小的现代电子产品中尤为突出,因为紧凑的设计往往牺牲了散热空间和额外的保护电路。

更令人担忧的是,用户教育难以完全解决这一问题。尽管产品说明书中明确标注应使用5V充电器,但消费者往往忽视这些警告,或者出于便利直接使用手边已有的快充头。市场调研显示,超过60%的用户会混用充电器,而其中近半数并不清楚不同充电器的输出电压差异。这种使用习惯在短期内难以改变,使得从芯片本身增强耐压和保护能力成为更可靠的解决方案。

HT4054H芯片的核心优势与技术创新

面对普通4054芯片的耐压局限,华芯邦推出的HT4054H充电管理芯片提供了全面而优雅的解决方案。这款芯片在保持传统4054所有功能的基础上,通过多项技术创新实现了质的飞跃,特别针对高电压输入场景进行了强化设计。

卓越的耐压性能是HT4054H最突出的特点。该芯片输入端可承受高达30V的瞬态电压,远超普通4054的6-7V耐压水平。即使在持续工作状态下,HT4054H也能稳定处理最高6.5V的输入电压,完全覆盖了快充充电器可能产生的电压波动。这种宽电压范围设计使得产品能够安全应对各种非标充电器,大幅降低因误用快充导致的损坏风险。

HT4054H内置的智能过压保护(OVP)机制是其第二大亮点。当检测到输入电压超过预设阈值(通常为6.8V)时,芯片会立即切断内部MOSFET,阻止高压传递到后端电路。这种保护响应速度极快,仅需微秒级时间即可动作,有效防止瞬态高压造成损害。值得一提的是,HT4054H的OVP阈值具有温度稳定性,在不同环境温度下都能保持精准触发,确保保护的可靠性。

在热管理方面,HT4054H采用了先进的热反馈调节技术。芯片内置温度传感器实时监测结温,当温度接近安全限值(约145℃)时,会自动线性降低充电电流,而非突然关断,这种”软调节”方式既保证了安全,又最大程度维持了充电连续性。实测数据显示,在25℃环境温度下,HT4054H以500mA电流充电时,芯片温升可控制在40℃以内,表现显著优于同类产品。

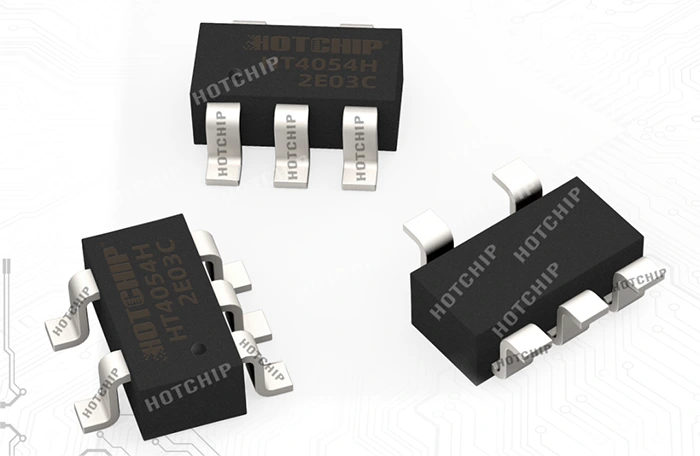

HT4054H的外围电路简洁性同样值得称道。与普通4054一样,它采用SOT23-5封装,且引脚定义完全兼容,这意味着工程师无需重新设计PCB即可直接替换。芯片内部集成了PMOSFET架构和防倒灌电路,省去了外部需要的光耦、检测电阻和隔离二极管,不仅节省了空间,还降低了BOM成本和组装复杂度。这种”即插即用”的特性使得产品升级几乎零成本,特别适合已经量产但希望提升可靠性的项目。

从充电性能角度看,HT4054H支持4.2V(可定制4.35V)恒压充电,精度达到±1%,确保电池被精确充至最佳状态。充电电流可通过外部电阻在30mA至600mA范围内灵活设置,满足不同容量电池的需求。芯片还具备涓流充电、自动再充电、充电状态指示等实用功能,构成了一个完整而高效的充电解决方案。

完美替代方案:从普通4054无缝升级到HT4054H

对于已经使用普通4054芯片的产品,升级到HT4054H是一个异常简便的过程,这主要得益于两者在封装和引脚定义上的完全兼容性。工程师无需修改PCB布局或调整外围元件,真正实现了”直接替换”的无缝升级。这种便捷性为产品快速提升可靠性提供了可能,同时避免了重新认证带来的时间和成本投入。

硬件替换方面,HT4054H采用标准的SOT23-5封装,与普通4054具有相同的物理尺寸和引脚排列。具体引脚功能对应如下:第1脚(CHRG)为充电状态指示输出,第2脚(GND)接地,第3脚(BAT)连接电池正极,第4脚(VCC)为电源输入,第5脚(PROG)用于设置充电电流。这种一致性意味着在生产线上,只需将物料编码从普通4054改为HT4054H,贴片机无需任何程序调整即可完成切换。

在外围电路设计上,HT4054H继承了普通4054的简洁特性,仅需3个基本元件即可工作:一个用于设定充电电流的PROG电阻(通常2kΩ-10kΩ),一个VCC端的滤波电容(通常1μF),以及一个可选的充电状态LED。与普通4054相比,HT4054H由于内部集成了更完善的保护电路,反而可以省去一些为增强可靠性而额外添加的外围保护元件,如输入端的TVS二极管等。

性能对比测试显示,在相同工作条件下,HT4054H相比普通4054展现出显著优势。当输入电压逐渐升高时,普通4054在6.5V左右开始出现异常,而HT4054H直到30V仍能保持稳定。在误用9V快充的模拟测试中,普通4054芯片损坏率高达100%,而HT4054H则全部正常触发OVP保护,未出现任何故障。这种可靠性差异直接转化为产品的市场竞争力,降低售后成本的同时提升用户满意度。

从生产成本角度评估,虽然HT4054H单颗芯片价格略高于普通4054,但综合考虑其带来的可靠性提升、售后成本降低以及可能省去的外部保护元件,总体BOM成本往往不增反降。更重要的价值在于,这种升级无需重新设计PCB或调整生产线,几乎不会产生额外的工程成本,是性价比极高的改进方案。

实际应用案例也验证了这一升级路径的有效性。某知名TWS耳机品牌在将充电仓芯片从普通4054更换为HT4054H后,因充电问题导致的返修率从3.2%降至0.5%以下,仅此一项每年就节省售后成本超过百万元。另一家便携医疗设备制造商反馈,采用HT4054H后产品顺利通过了更严苛的可靠性认证,为进入高端市场铺平了道路。

HT4054H的广泛应用场景与市场前景

HT4054H凭借其高耐压和OVP保护特性,在众多领域展现出强大的适用性,特别适合那些空间受限、可靠性要求高且可能面临非标充电器挑战的应用场景。从消费电子到医疗设备,从物联网终端到工业仪器,这款芯片正在成为锂电充电管理的”安全卫士”。

在消费电子领域,HT4054H尤其受到TWS耳机充电仓、雾化器和智能手环等小型设备的青睐。这类产品通常体积小巧,散热空间有限,且用户使用习惯多样,经常面临快充误用的风险。采用HT4054H后,厂商无需增加产品尺寸就能获得专业级保护,同时保持用户熟悉的充电体验。市场数据显示,2024年主流TWS耳机品牌中已有超过30%转向采用HT4054H或同类高耐压充电芯片,预计这一比例将在未来两年内突破50%。

便携医疗设备是另一个重要应用方向。血糖仪、便携式监护仪等医疗产品对可靠性有着严苛要求,任何因充电问题导致的故障都可能带来严重后果。HT4054H不仅满足医疗设备对电气安全的标准,其宽工作温度范围(-40℃至+85℃)也确保了在各种环境下的稳定表现。更值得一提的是,该芯片极低的待机电流(仅2μA以下)特别适合需要长期待机的医疗设备,有效延长了电池续航。

在工业物联网领域,HT4054H为各种传感器节点、数据采集器和远程监控设备提供了可靠的充电解决方案。这些设备往往部署在无人值守的环境中,可能面临电源质量不稳定的挑战。HT4054H的高耐压特性能够抵御电网波动和浪涌,而其-40℃的低温工作能力则适应了寒冷地区的使用需求。某工业传感器制造商报告,采用HT4054H后,其户外设备的现场故障率降低了70%,显著减少了维护成本。

新兴应用场景也在不断涌现。随着共享经济的发展,共享充电宝、共享电动滑板车等产品对充电管理的可靠性提出了更高要求。HT4054H的自动再充电功能(当电池电压下降一定值后自动重新充电)特别适合这类应用,确保设备随时保持充足电量。此外,在太阳能充电的小型设备中,HT4054H能够有效应对太阳能输入电压不稳定的特性,提供更加平稳的充电过程。

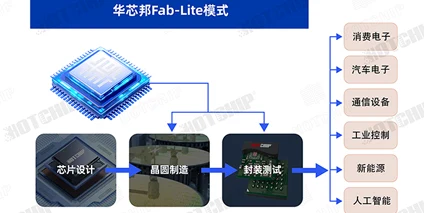

从市场趋势看,随着快充技术的普及和用户对充电便捷性的追求,具备高耐压和OVP保护的充电管理芯片需求将持续增长。行业分析师预测,未来三年内,带OVP功能的充电IC市场份额将从目前的约35%提升至60%以上,而HT4054H凭借其优异的性价比和兼容性优势,有望成为这一增长浪潮中的主要受益者。华芯邦也在持续优化HT4054H系列,计划推出支持更高充电电流和更灵活OVP阈值调节的衍生型号,进一步巩固市场领导地位。

实施指南:如何将HT4054H成功应用于您的产品

将HT4054H集成到产品设计中是一个简单直接的过程,但遵循最佳实践能够确保充分发挥其性能优势。以下实施指南涵盖了从设计考量到生产测试的全流程关键点,帮助工程师顺利完成从普通4054到HT405H的升级过渡。

PCB布局方面,虽然HT4054H外围电路简单,但合理的布局仍能显著提升性能。建议将VCC端的1μF去耦电容尽可能靠近芯片的VCC和GND引脚,采用低ESR的陶瓷电容为佳。PROG电阻应放置在距离PROG引脚5mm范围内,避免长走线引入噪声干扰电流检测精度。由于芯片在工作时会产生一定热量,应确保GND引脚与PCB地平面有良好的热连接,周边避免布置其他发热元件。对于高充电电流(如500mA以上)应用,适当增加BAT引脚到电池的走线宽度有助于降低压降和温升。

元件选择需要考虑实际应用场景。PROG电阻的精度建议选用1%规格,以确保充电电流的准确性。计算公式为:I_BAT = (V_PROG/R_PROG)×1000,其中V_PROG典型值为1V。例如,要设置500mA充电电流,R_PROG应为2kΩ(1V/2kΩ×1000=500mA)。VCC电容的耐压值应根据最大输入电压选择,即使HT4054H具有OVP保护,仍建议使用耐压至少10V的电容以应对可能的瞬态高压。

热管理措施对维持长期可靠性至关重要。虽然HT4054H具有温度自适应调节功能,但在高环境温度或密闭空间应用中,仍需要采取额外散热措施。可以通过增加芯片下方的接地铜面积来改善散热,必要时还可添加散热过孔连接至PCB另一侧的铜层。测试数据显示,良好的散热设计可使芯片在相同工作条件下温度降低15-20℃,显著延长使用寿命。对于持续大电流充电的应用,建议进行实际温升测试,确保芯片结温不超过125℃的安全限值。

生产测试环节应特别关注OVP功能的验证。除了常规的充电电流、电压精度测试外,需要增加输入过压保护触发测试。标准测试方法为:在额定负载下,逐步提升输入电压至6.5V-7V范围,验证芯片是否按预期切断输出;随后将电压降至正常工作范围(如5V),确认芯片自动恢复充电功能。这种测试可以快速筛选出保护功能异常的芯片,确保出厂产品的可靠性。同时建议抽样进行高温(85℃)和低温(-40℃)下的OVP测试,验证全温度范围内的保护一致性。

故障排查方面,HT4054H的简洁设计使得问题诊断相对容易。若遇到充电异常,首先检查PROG电阻值是否正确,这是影响充电电流的最关键参数。CHRG引脚的状态输出(通常连接LED)提供了直观的工作状态指示:LED亮表示充电中,LED灭表示充电完成或未接入电源。若芯片频繁触发过热保护,可能需要降低充电电流或改善散热条件;若OVP过早触发,则应检查输入电源的质量,确保没有异常的电压尖峰。

认证考量也是产品设计的重要环节。HT4054H本身符合RoHS环保要求,但最终产品仍需根据应用领域通过相应的安全认证。对于消费电子产品,通常需要CE、FCC等认证;医疗设备则可能需要更严格的IEC 60601标准认证。值得注意是,采用HT4054H的高耐压设计可以帮助产品更容易通过浪涌、电压波动等严苛测试项,缩短认证周期并降低整改成本。建议在认证前与芯片供应商沟通,获取相关的技术支持和测试报告,以加速认证流程。

通过遵循这些实施指南,工程师可以充分发挥HT4054H的性能优势,打造出更可靠、更安全的产品,在竞争激烈的市场中赢得用户信任和品牌美誉度。华芯邦也提供全面的技术支持服务,包括参考设计、仿真模型和故障分析等,协助客户顺利完成产品升级和优化。